新松多可協作機器人助力電子制造產業升級

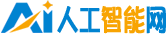

電子產品的市場需求日新月異,這對3C電子廠商生產制造的革新提出了考驗。敏捷制造,柔性制造,精益制造成為3C電子生產企業的發展方向,而協作機器人的特點正迎合這一發展方向和制造趨勢:高精度、高柔性。如何讓協作機器人更有效的賦能3C行業,是眾多協作機器人廠家聚焦的痛點。

近日,SbSTC一步步新技術研討會在蘇州舉行,新松多可協作機器人受邀參與并針對3C電子制造目前面臨的產業升級難題,結合協作機器人的優勢,為行業客戶提供了一整套工廠智能制造升級方案。

“3C行業產品豐富,生產工藝繁瑣,生產需求多樣化,要真正助力電子制造產業升級,絕不是一臺協作機器人能夠搞定的。”會上, 中科新松智能機器人事業部總經理許小剛分享到。

新松多可協作機器人針對3C行業的制造問題,從產品線上即提出了解決方案。首先是G系列六軸與S系列七軸的多可協作機器人,兩個系列的機器人負載從3KG到20KG不等,充分足了多應用場景的行業的生產制造需求。同時,復合機器人與機器人智能控制加碼,多維度真正有效的為行業提供了可落地的升級方案。

以PCB自動化生產廠家為例,從整廠的智能化升級到單個裝配展的機器人替換,多可協作機器人可以全面部署。

在目前協作機器人應用最為廣泛的是組裝和檢測兩道工序,由于3C產線變化太快,一條產線在期內可能更換多種產品,協作機器人的柔性化及編程簡單的特性就很好的解決了這個問題。

另外則是分揀和搬運。提到分揀搬運則需要了解PCB板的起始位置與搬運終點,這就不是單純的協作手臂能夠完成的任務了,需要的是“手眼配合”。擁有自主知識產權的多可機器人智能控制器能夠融合機器人力覺、視覺等傳感器,基于視覺檢測領域的典型應用配置等,機器人能夠被更快速地應用于產線上。

PCB板生產環節的另一個操作是插件。在這一環節中很多3C行業廠家考慮的是精度的問題,采用視覺+機器人這一解決方案。但仍有缺陷,這樣配置只能實現恒力插拔,稍有偏差,昂貴的內存條可能報廢。在進行內存條插拔工藝時,多可協作機器人提供了視覺+力控+協作機器人的方案,不僅保證了高精度,同時通過六維力觸碰調整進行精準定位后,使用與人類手指相似的力度,成功實現CPU、DIMM/內存條及其它復雜零件的柔性插拔。

而檢測環節作為每一段生產后都會伴隨的環節。通常一種檢測是將PCB板搬運到專業的檢測設備中,機器人負責搬運,無論是效率和精度都完全能夠滿足。而另一種則是機器人通過視覺搭配軟件進行檢測,需要視覺+機器人的搭配,對于搭載控制器的多可來說,顯然輕而易舉。

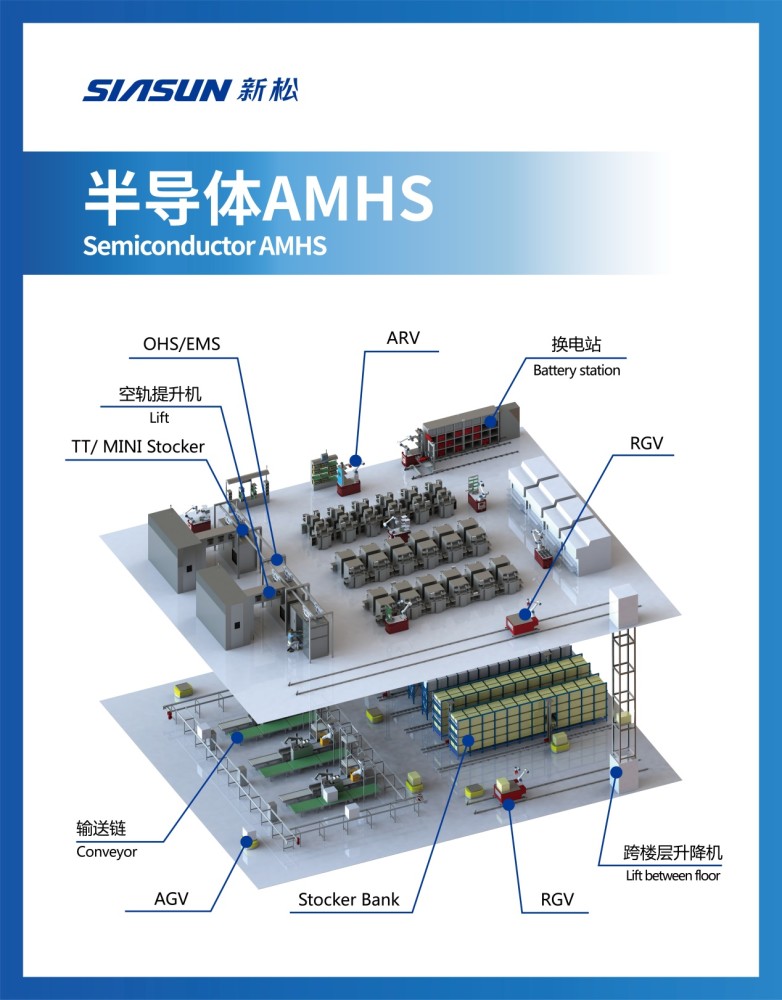

而在整廠的物流倉儲搬運方面,新松的在制品 AMHS系統可以提供整廠物料運輸解決方案的能力,從需求導入,調研分析,產品選型適配,驗證測試,現場實施及調試,售后服務等多個維度,為客戶提供一站式交鑰匙的解決方案。

最后,許小剛分享到:“我們通過服務賽意法、西部數據、美光等行業知名客戶,獲取了3C行業智能制造發展的新需求、新趨勢。有針對性的設計開發3C行業智能制造解決方案,已經從最初的單個應用場景逐步向全方位、多層次、整合性的整機生產制造無人化方向發展。“